رزوه یا دنده پیچ چیست؟

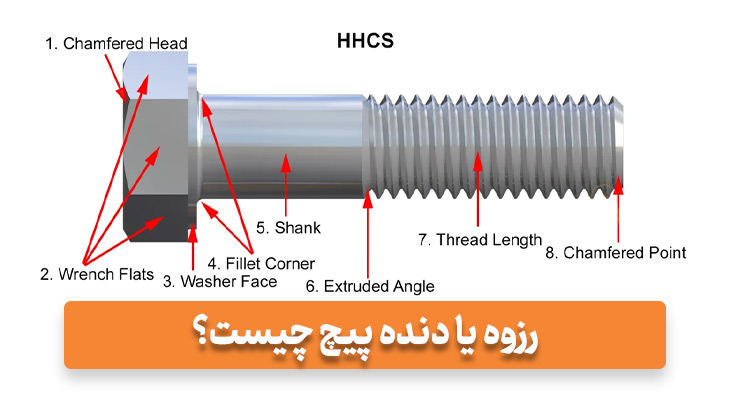

رزوه یا دنده پیچ چیست؟ رزوه یا دنده پیچ به عنوان یکی از اساسیترین عناصر مهندسی مکانیک شناخته میشود که تحولی شگرف در صنعت اتصالات ایجاد کرده است. این ساختار مارپیچی هوشمندانه که بر روی سطح خارجی پیچها یا درون مهرهها ایجاد میشود، امکان تبدیل حرکت چرخشی به خطی و ایجاد اتصالات مستحکم و قابل بازگشت را فراهم میآورد. درک عمیق از اصول طراحی، انواع و کاربردهای رزوه برای هر مهندس، تکنسین و فعال صنعتی ضروری است. رزوهها نه تنها در اتصالات مکانیکی، بلکه در سیستمهای انتقال حرکت، تنظیم دقیق و حتی کاربردهای پزشکی نقش حیاتی ایفا میکنند. این مقاله به بررسی جامع تمام ابعاد فنی رزوه پیچ از اصول اولیه تا پیشرفتهترین کاربردهای صنعتی میپردازد.

بیشتر بخوانید: پیچ خودکار

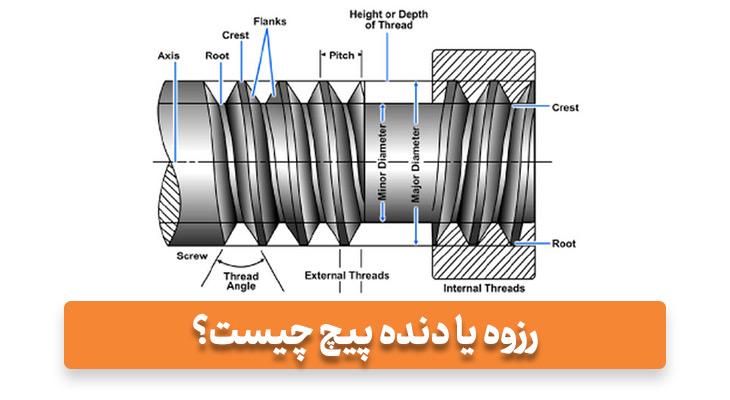

تعریف و اصول بنیادین رزوه پیچ

رزوه پیچ در حقیقت برآمدگی مارپیچی است که به صورت یک ساختار پیوسته در امتداد محور پیچ یا درون مهره ایجاد میشود. این ساختار هوشمندانه با تبدیل حرکت چرخشی به نیروی محوری، امکان ایجاد اتصالات مستحکم یا انتقال حرکت و نیرو را فراهم میآورد. هر رزوه با چند پارامتر اساسی تعریف میشود که مهمترین آنها شامل قطر اسمی (قطر خارجی رزوه)، گام (فاصله بین دو رزوه مجاور)، عمق رزوه، زاویه پروفیل و جهت مارپیچ است. این پارامترها در کنار هم مشخصههای عملکردی رزوه را تعیین میکنند.

فیزیک عملکرد رزوه بر مبنای اصل سطح شیبدار استوار است. هنگامی که پیچ درون مهره چرخانده میشود، شیب مارپیچ رزوه باعث میگردد پیچ در جهت محوری حرکت کند. هرچه این شیب کمتر باشد (گام ریزتر)، نسبت تبدیل نیرو بیشتر شده و امکان ایجاد نیروهای محوری بزرگتر با گشتاور کمتر فراهم میشود. این ویژگی هوشمندانه باعث شده رزوهها بتوانند بارهای بسیار سنگین را با کمترین اصطکاک و سایش تحمل کنند. طراحی دقیق پروفیل رزوه نیز تأثیر مستقیمی بر توزیع تنش، مقاومت در برابر خستگی و سهولت مونتاژ و دمونتاژ دارد.

انواع پروفیل رزوه از نظر شکل مقطع

رزوهها بر اساس شکل مقطع به چند دسته اصلی تقسیم میشوند که هر کدام برای کاربردهای خاصی مناسب هستند. رزوه مثلثی متداولترین نوع است که در پیچهای اتصالی معمولی استفاده میشود. این نوع رزوه با زاویه 60 درجه (در سیستم متریک) یا 55 درجه (در سیستم لولهای) طراحی میشود و به دلیل سطح تماس زیاد و توزیع مناسب تنش، برای اتصالات عمومی ایدهآل است. رزوه مربعی که دارای پروفیل مستطیلی است، بیشتر در کاربردهای انتقال نیروی یکطرفه مانند پرسها یا جکها استفاده میشود. این نوع رزوه به دلیل عدم وجود زاویه راس، بازده مکانیکی بالاتری دارد اما ساخت آن پیچیدهتر است.

بیشتر بخوانید: گام پیچ چیست؟

رزوه ذوزنقهای که ترکیبی از مزایای رزوه مثلثی و مربعی است، در سیستمهای انتقال حرکت دقیق مانند پیچهای ساچمهای کاربرد دارد. این نوع رزوه با زاویه 30 درجه طراحی میشود و مقاومت خوبی در برابر بارهای دوطرفه دارد. رزوه گرد که دارای پروفیل منحنی است، بیشتر در محیطهای کثیف یا برای اتصال مواد نرم مانند چوب استفاده میشود. این نوع رزوه مقاومت کمتری دارد اما کمتر مستعد گیرکردن یا آسیب به مواد نرم است. رزوه ارهای که به صورت نامتقارن طراحی میشود، برای بارهای یکطرفه سنگین مانند گیرههای بزرگ مناسب است. هر یک از این پروفیلها با توجه به مزایا و محدودیتهایشان در صنایع مختلف استفاده میشوند.

سیستمهای استاندارد رزوه

در سطح جهانی، سیستمهای استاندارد مختلفی برای رزوهها تعریف شده است که مهمترین آنها شامل سیستم متریک ISO، سیستم اینچی یکپارچه (UN) و سیستم لولهای است. سیستم متریک ISO که در بیشتر کشورها استفاده میشود، بر اساس میلیمتر طراحی شده و با حرف M مشخص میشود. در این سیستم، گام رزوه بر حسب میلیمتر بیان میشود و زاویه پروفیل 60 درجه است. سیستم متریک خود به دو دسته سری معمولی (با گام درشت) و سری ریز تقسیم میشود که بسته به نیازهای طراحی انتخاب میگردند.

سیستم اینچی یکپارچه (UN) که بیشتر در آمریکا و برخی کشورهای دیگر استفاده میشود، شامل سه دسته اصلی رزوه درشت (UNC)، ریز (UNF) و بسیار ریز (UNEF) است. در این سیستم، اندازه رزوه بر حسب اینچ بیان شده و تعداد رزوه در هر اینچ (TPI) معیار گام محسوب میشود. سیستم لولهای که برای اتصالات آببند استفاده میشود، خود به دو دسته مخروطی (NPT) و موازی (BSP) تقسیم میشود. این سیستمها دارای زاویه پروفیل 55 درجه هستند و به گونهای طراحی شدهاند که در فشارهای بالا آببندی ایجاد کنند. انتخاب سیستم مناسب بستگی به منطقه جغرافیایی، نوع کاربرد و الزامات طراحی دارد.

روشهای تولید رزوه

تولید رزوه با دقت و کیفیت مناسب نیازمند روشهای ساخت پیشرفتهای است که هر کدام مزایا و محدودیتهای خاص خود را دارند. روش رولینگ یا نورد یکی از متداولترین و اقتصادیترین روشها برای تولید انبوه رزوه است. در این روش، شمش فولادی بین دو قالب غلتکی که دارای پروفیل معکوس رزوه هستند قرار گرفته و تحت فشار، رزوه بر روی آن ایجاد میشود. این روش به دلیل کارسرد بودن، استحکام سطحی رزوه را افزایش داده و ضایعات ماده را به حداقل میرساند.

بیشتر بخوانید: پیچ خشکه

ماشینکاری با حدیده یا قلاویز روش سنتی تولید رزوه است که برای تولید قطعات منفرد یا تعمیرات استفاده میشود. در این روش، ابزار برشی با پروفیل رزوه بر روی قطعه کار حرکت کرده و برادهبرداری میکند. دقت این روش به مهارت اپراتور و کیفیت ابزار بستگی دارد. فرزکاری رزوه که بیشتر برای رزوههای بزرگ یا خاص استفاده میشود، با استفاده از دستگاه فرز و کutter مخصوص انجام میشود. این روش برای تولید رزوههای خارجی و داخلی با دقت بالا مناسب است.

روشهای پیشرفتهتری مانند سنگزنی دقیق برای رزوههای با کیفیت بسیار بالا (مانند پیچهای ساچمهای) و روشهای ریختهگری برای تولید انبوه قطعات ارزانقیمت نیز استفاده میشوند. در سالهای اخیر، روشهای تولید افزوده نیز برای ساخت رزوههای با طراحیهای خاص مورد توجه قرار گرفتهاند. انتخاب روش تولید به عواملی مانند حجم تولید، دقت مورد نیاز، جنس ماده و هزینه بستگی دارد.

ملاحظات طراحی رزوه

طراحی بهینه رزوه نیازمند توجه به چندین عامل کلیدی است که بر عملکرد نهایی اتصال تأثیر مستقیم میگذارد. انتخاب گام مناسب یکی از مهمترین تصمیمات طراحی است. رزوههای با گام درشت (تعداد رزوه کمتر در واحد طول) برای مواد نرم، محیطهای کثیف و بارهای سنگین مناسبتر هستند، در حالی که رزوههای ریز برای مواد سخت، اتصالات دقیق و کاربردهای ارتعاشی ایدهآلترند. عمق رزوه نیز باید به گونهای انتخاب شود که بین استحکام کافی و حفظ یکپارچگی قطعه تعادل برقرار کند.

زاویه پروفیل رزوه تأثیر مستقیمی بر توزیع تنش و سهولت مونتاژ دارد. زوایای کوچکتر (مثل 30 درجه در رزوه ذوزنقهای) اصطکاک کمتری ایجاد میکنند اما ممکن است استحکام کافی در برابر بارهای سنگین نداشته باشند. در طراحی رزوههای حیاتی، محاسبات تنش و تمرکز تنش در ریشه رزوه ضروری است تا از شکست زودرس جلوگیری شود. همچنین در کاربردهای ارتعاشی، ممکن است نیاز به طراحیهای خاص مانند رزوههای با انحراف محوری یا پروفیلهای اصلاحشده برای جلوگیری از شل شدن خودبهخودی باشد.

کاربردهای تخصصی رزوه

رزوهها علاوه بر کاربردهای عمومی در اتصالات مکانیکی، در بسیاری از کاربردهای تخصصی نیز نقش حیاتی ایفا میکنند. در سیستمهای انتقال حرکت خطی مانند پیچهای ساچمهای، رزوههای با دقت بسیار بالا و اصطکاک کم استفاده میشوند. این رزوهها معمولاً از نوع ذوزنقهای یا مثلثی با عملیات سطحی ویژه هستند که دقت حرکت در حد میکرون را فراهم میآورند. صنعت هوافضا از دیگر مصرفکنندگان رزوههای تخصصی است که در آن از آلیاژهای خاص و طراحیهای ضدشل شدگی استفاده میشود.

در صنایع پزشکی، رزوههای با طراحی ویژه برای ایمپلنتهای استخوانی و ابزارهای جراحی به کار میروند. این رزوهها معمولاً دارای پروفیلهای بیولوژیکی هستند که با بافت بدن سازگاری داشته و امکان رشد سلولها در اطراف آنها وجود دارد. صنعت نفت و گاز نیز از رزوههای مقاوم در برابر خوردگی و فشار بالا برای اتصالات خطوط لوله و تجهیزات حفاری استفاده میکند. حتی در مقیاس نانو نیز رزوههایی با ابعاد میکرونی برای کاربردهای الکترونیکی و اپتیکی تولید میشوند.

کنترل کیفیت و بازرسی رزوه

تضمین کیفیت رزوههای تولیدشده نیازمند بازرسی دقیق و سیستمهای کنترل کیفیت پیشرفته است. اندازهگیری پارامترهای رزوه با استفاده از ابزارهای دقیقی مانند میکرومتر رزوه، پروژکتور پروفیل و دستگاههای اندازهگیری سهبعدی (CMM) انجام میشود. در این اندازهگیریها، پارامترهایی مانند قطر گام، زاویه پروفیل، گام رزوه و انحرافهای احتمالی بررسی میشوند. برای کنترل سریع در خط تولید، معمولاً از شابلونهای رزوه (Thread Gauges) استفاده میشود که شامل شابلونهای رینگی برای رزوههای خارجی و شابلونهای میلهای برای رزوههای داخلی هستند.

بیشتر بخوانید: پیچ چیست؟

بازرسیهای غیرمخرب مانند آزمایش ذرات مغناطیسی یا اولتراسونیک نیز برای تشخیص عیوب احتمالی در رزوههای حیاتی استفاده میشوند. در برخی کاربردهای حساس، تستهای عملکردی مانند تست گشتاور سفتشدگی یا تست استحکام کششی نیز روی نمونههای رزوه انجام میشود. استانداردهای بینالمللی مانند ISO 9001 و AS9100 الزامات دقیقی برای کنترل کیفیت رزوهها در صنایع مختلف تعیین کردهاند که رعایت آنها برای تولیدکنندگان ضروری است.

نتیجهگیری

رزوه پیچ به عنوان یکی از مهمترین دستاوردهای مهندسی مکانیک، نقش بیبدیلی در توسعه صنعت و فناوری ایفا کرده است. از اتصالات ساده گرفته تا پیچیدهترین سیستمهای مکانیکی، رزوهها به عنوان عناصر کلیدی انتقال نیرو و حرکت عمل میکنند. درک عمیق از اصول طراحی، تولید و کاربرد رزوهها برای مهندسان و تکنسینهای فعال در تمام حوزههای صنعتی ضروری است. با پیشرفت فناوریهای تولید و مواد، امروزه شاهد ظهور نسلهای جدیدی از رزوهها با قابلیتهای ویژه هستیم که مرزهای کارایی را جابجا کردهاند. آینده رزوهها با توسعه مواد کامپوزیت، روشهای تولید افزوده و طراحیهای بهینهشده توسط نرمافزارهای پیشرفته، تحولات چشمگیری را در صنعت اتصالات نوید میدهد.